قالب تزریق پلاستیک چیست؟

بلااستثناء در همه خانهها یک وسیله پلاستیکی مانند جارو برقی وجود دارد. خوشبختانه پلاستیکها توانستنهاند بخش عمدهای از نیاز انسانها را برطرف کنند. اما ایا میدانید روند تولید یک قطعه پلاستیکی چگونه است؟ همه قطعات پلاستیکی از طریق قالب تزریق پلاستیک تولید میشوند. جالب است بدانید این دستگاه 155 سال پیش اختراع شده و قدمتی طولانی دارد. البته با گذشت زمان قالبهای تزریق پیشرفتهتر شدهاند؛ تا جایی که حالا توانایی ساخت پیچیدهترین قطعات پلاستیکی هم دارند. در این مقاله قصد داریم اطلاعات عالی را درباره تاریخچه ساخت اولین دستگاه تزریق پلاستیک و کارایی آنها با شما خوانندگان عزیز درمیان بگذاریم.

قالب تزریق پلاستیک چه کاربردی دارد؟

قالب تزریق پلاستیک وسیلهای است که از آن برای تولید انواع مواد پلاستیکی مانند جاروبرقی یا خودکار استفاده میکنند. محصول خروجی یک قالب تزریق پلاستیک علاوه بر داشتن زیبایی ظاهری از کیفیت بالایی هم برخوردار است. به همین دلیل این دسته از قالبها بسیار پرطرفدارند. در حال حاضر از این قطعات برای تولید انبوه قطعات پلیمری یا همان پلاستیکی استفاده میشود. این قالبها اجزای مختلفی هم دارند که در ادامه به بررسی و معرفی آنها میپردازیم.

تاریخچه پیدایش قالب تزریق پلاستیک

تاریخچه پیدایش این نوع قالبها به سال 1868 میلادی برمیگردد. در آن زمان فردی به نام جان وسلی هایت برای اولین بار از یک قالب تزریق پلاستیک برای تولید توپ بیلیارد استفاده کرد. او برای این کار سلولوئید را به یک قالب پلاستیک تزریق کرد، سپس با ارتقاء آن شکل نهایی توپ را آماده کرد.

جان بعد از این موفقیت به همراه برادر خود شروع به ساخت اولین دستگاه تزریق پلاستک کردند. در نهایت نیز آنها در سال 1872 موفق شدند از دستگاه خود رونمایی کنند.

هرچند که قالب جان و برادرش نسبت به دستگاههای امروزی بسیار ساده بود، اما تلاش آنها سبب اختراع و پیدایش این وسیله پرکاربرد در دنیا شده است. بعدها و در سال 1964 فرد دیگری به نام جیمز هندری توانست اولین قالب مارپیچی تزریق پلاستیک را اختراع و این صنعت را دگرگون کند.

اجزای قالب تزریق پلاستیک کدام است؟

به صورت کلی دستگاه تزریق پلاستیک شامل دو سیستم تزریق و پران میشود. سیستم تزریق در پشت حفره قرار گرفته و بخش پران هم در قسمت ماهیچه دستگاه قرار میگیرد. البته این دو سیستم خود دارای اجزای مهم دیگری هم هستند.

کانال تزریق مواد مذاب

یکی از مهمترین بخشهای قالب پلاستیک، کانال تزریق مواد مذاب است که به این کانال بوش اسپرو هم میگویند. این کانال یک مرحله عقبتر از بخش قالبگیری قرار گرفته و تا انتهای کانالهای منتهی به دو صفحه قالبگیری هم ادامه دارد. وظیفه کانال تزریق این است که تمامی مواد رزین مذاب را به درستی و کاملا دقیق به سمت قالب هدایت کنند. البته لازم است این قطعه به طور دقیق در جای خود تنظیم شود تا از حرکت قالب در اثر فشار سیلندر جلوگیری کند.

بوش اسپرو به دلیل قرار گرفتن در دمای بالا، دچار فرسایش زیادی میشود. به همین دلیل آن را از پوششهای ضد سایش و آلیاژهای مقاوم تولید میکنند.

کانالهای خنکسازی

کانالهای خنکسازی بعد از کانال ترزیق مواد قرار دارند. این کانالها در حاشیه محل قالبگیری تعبیه شدهاند و مداما در حال سرد کردن مواد مذاب داخل دستگاه هستند. کانالهای خنک سازی دستگاه تزریق پلاستیک از طریق عبور مایعاتی با دمای بسیار پایین فضای قالب را سرد میکنند.

توان سرمایشی این کانال متناسب با سرعت عملکرد دستگاه تزریق پلاستیک تعیین میشود. نکته دیگر اینکه قالب تا پایان زمان خنکسازی بسته میماند. این زمان را نیز با در نظر گرفتن حداکثر ضخامت دیواره قطعه و خواص ترمودینامیکی پلاستیک تخمین میزنند.

کانال گرمایشی

از آنجایی که احتمال دارد مواد مذاب در زمان عبور از کانال تزریق و تا رسیدن به به داخل قالب اصلی سرد شوند، باید یک سیستم گرمایشی خاص هم وجود داشته باشد. از این رو متخصصان یک کانال گرمایشی مخصوص در مسیر اسپرو طراحی کردهاند تا از سرد شدن مواد جذاب جلوگیری کنند.

هواگیری

به صورت طبیعی بعد از بسته شدن دستگاه، مقداری هوا بین کویته و سیستم ماهیچه حبس میشود. اما مشکل اینجاست که این مقدار هوا میتواند دمای دستگاه را تا حد زیادی افزایش دهد و حتی کیفیت مواد را نیز پایین بیاورد. از این رو متخصصان دریچههای هواگیری مخصوصی در داخل دستگاه تعیبه کردهاند تا از این مشکل جلوگیری کنند.

سیستم پران

سیستم پران آخرین بخش یک دستگاه تزریق پلاستیک محسوب میشود. وظیفه این سیستم جداسازی قطعه نهایی از دستگاه است. از آنجا که قطعه نهایی ما بر اثر انقباض به کف دستگاه میچسبد، سیستمی مخصوص لازم است تا آن را بدون هیچ آسیبی بیرون بیاورد. سیستم پران به خوبی از پس انجام این کار برمیآید. این بخش نیز خود از اجزای مختلف دیگری مانند میله، جعبه، صفحههای پران و غیره تشکیل شده است.

فرآیند تولید محصول نهایی در قالب پلاستیک چگونه است؟

- در ابتدا درب دستگاه از طریق گیرندههای نگهدارنده بسته میشود

- سپس مواد رزین مذاب که از دما و ویسکوزیته مناسب برخوردارند، با فشار بسیار زیاد به درون حفرههای دستگاه پلاستیک تزریق میشوند.

- در مرحله بعد مواد مذاب درون دستگاه بعد از تماس با مواد سرد شکل لازم را میگیرند.

- در نهایت نیز گیرههای نگهدارنده سیستم پران فعال و قطعه نهایی تولید میشود.

این روند تنها بین 2 ثانیه تا 2 دقیقه طول میکشد. در واقع محصول نهایی با قرار گرفتن بین دو بخش اصلی قالب پلاستیک، یعنی حفره و هسته به وجود میآید.

قالب پلاستیک به چند دسته تقسیم میشود؟

این قالبها به صورت کلی و ساختمانی و حفرهای تقسیم بندی میشوند.

تقسیم بندی قالب تزریق پلاستیک از نظر کلی:

- قالب تزریق پلاستیک با راهگاه گرم (Hot runner)

- قالب تزریق پلاستیک با راهگاه سرد (Cold runner)

تقسیم بندی قالب پلاستیک از نظر ساختمانی:

قالبهای دو صفحهای: در این قالبها موادری مانند راهگار بین دو صفحه سنبه، ماتریس و پلاستیک قرار دارد.

قالبهای سه صفحهای: تعداد صفحات و قالبهای سه صفحهای و خط جدایی آنها براساس موارد مختلفی مانند شکل قطعه پلاستیکی، نوع ماشین تزریق، نوع مواد مصرفی، سیستم خروجی هوا و غیره تعیین میشود.

تقسیم بندی قالب پلاستیک از نظر تعداد حفره

تک حفرهای

این نوع قالبها را برای ساخت مواد پلاستیکی محدود استفاده میکنند. از این رو قیمت پایینی دارند و طراحی آنها نیز بسیار ساده است.

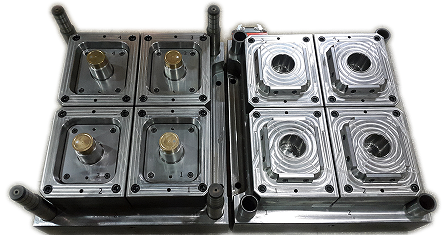

چند حفرهای

این نوع قالبها را نیز برای ساخت مواد پلاستیکی با سایز کوچک استفاده میکنند. همچنین از طریق این قالبها میتوان مواد پلاستیکی با تعداد زیاد را تولید کرد.

بخشهای مختلف یک قالب پلاستیک

قالبها دارای دو بخش ثابت و متحرک هستند.

بخش ثابت: مواد مذاب به این بخش تزریق میشوند.

بخش متحرک: سیستمها و مکانیزم بیروناندازی قطعات نهایی در این بخش قرار دارند.

فرآیند طراحی قالب پلاستیک

ایده ساخت

اولین و مهمترین مرحله ساخت یک قالب و تولید محصول نهایی، ایدهپردازی است. ایده مورد نظر ما باید علاوه بر خلاقانه بودن، کاملا رقابتی و قابل اجرا باشد.

طراحی قالب

در مرحله دوم باید ایدهای که ارائه کردیم را به صورت یک طرح قابل اجرا دربیاوریم. برای این کار لازم است از نرمافزارهای سه بعدی مانند (Catia Solidworks Ug) استفاده کنیم. البته لازم نیست خود شما روش کار با نرمافزارها را بلد باشید، بلکه میتوانید کار خود را به یک متخصص بسپارید.

ساخت قالب

بعد از ارائه ایده و طراحی آن، نوبت به اجرای کار نهایی میرسد. در این مرحله نیز باید طرح خود را از طریق ماشینآلاتی مانند cnc، فرز، تراش، اسپارک و غیره تولید کنید.

جنس قالب

بعد از ایدهپردازی و طراحی نوبت به ساخت قالب میرسد. برای ساخت قالب باید جنس ماده اولیه و جنس محصول نهایی را در نظر بگیریم تا نتیجه بهتری از کار خود دریافت کنیم. انتخاب یک جنس مناسب هم به موارد مختلفی مانند میزان هزینه، در دسترس بودن فلز مورد نظر، ویژگیهای فنی قطعه و غیره بستگی دارد.

باید بدانید اغلب متخصصان، فلز فولاد را برای این کار انتخاب میکنند. زیرا فولاد در برابر عوامل مختلفی مانند دما، سایش و فشار مقاوم است. همچنین قیمت و کیفیت مناسبی هم برای تولید انواع وسایل پلاستیکی دارد. از این رو بهترین گزینه برای استفاده در دستگاه تزریق پلاستیک است.

ماشینهای مورد نیاز برای ساخت قالب پلاستیک

- ماشین فرز

- ماشین تراش

- دریل

- اسپارک

- وایرکات

- ماشینهای فرز و تراش CNC

مزایای قالب پلاستیک چیست؟

- قطعهای که با بهترین قالب پلاستیک تولید شود، بعد از خروج، نیازی به ماشینکاری اضافی ندارد.

- با افزایش تعداد کویتههای یک دستگاه میتوان قطعات بیشتری تولید کرد.

- از طریق قالب پلاستیک میتوان قطعاتی با هندسه بسیار پیچیده هم تولید کرد.

- این روش تولید وسایل پلاستیکی (برای تولید انبوه) هزینه کم و سرعت بالایی دارد.

- دستگاه تزریق پلاستیک کاملا اتوماتیک است و به دستکاری انسانی هم نیازی ندارد.

- کارشناسان میتوانند پارامترهای مختلف یک دستگاه تزریق پلاستیک مانند دما و فشار را تحت کنترل خود دربیاورند.

مهمترین معایب قالب پلاستیک

- طراحی این قالبها نیازمند تخصص و تجربه یک نیروی انسانی کاربلد است.

- تنها تولید انبوه با این قالبها مقرونبهصرفه است و تولید اندک قطعات پلاستیکی از طریق قالب تزریق توجیه اقتصادی ندارد.

هزینه طراحی و تولید قالب پلاستیک

بخش عمدهای از هزینه تولید یک قطعه پلاستیکی صرف طراحی و تولید قالب تزریق میشود. از طرفی عواملی دیگری مانند میزان پیچیدگی طرح نهایی، نوع فلز به کار رفته برای ساخت قالب، تعداد حفرهها و سوراخها نیز در تعیین مقدار هزینه نهایی تاثیرگذارند. بنابراین افرادی که قصد دارند سرمایه خود را برای طراحی و تولید قالب و قطعات پلاستیکی صرف کنند، باید تمامی این موارد را در نظر داشتهباشند.

روشهایی وجود دارد که سرمایهگذاران از طریق آنها میتوانند هزینههای خود را کاهش دهند. برای مثال انتخاب یک طرح نهایی ساده به جای پیچیده با حفرههای کم تاثیر زیادی در کاهش هزینههای اولیه تولید دارد.

عوامل موثر بر هزینه تولید یک قطعه پلاستیکی

- هزینه مواد و فلزات

- هزینه طراحی محصول و طراحی قالب پلاستیک

- هزینه انواع ماشینکاری

- هزینه نیروی انسانی

- هزینه استهلاک دستگاهها

- هزینه حکاکی

- هزینه نیتراسیون

- هزینه پولیش

- هزینه ابزارهای قالبسازی

عوامل موثر بر عمر قالب پلاستیک

به طور قطع یک دستگاه تولید پلاستیک نیز مانند هر ابزار فنی دیگری طول عمر مشخصی دارد. اما چه عواملی میتوانند بر عمر یک قالب پلاستیک موثر باشند؟ مهمترین عامل تاثیرگذار در ماندگاری یک دستگاه تزریق، نحوه رفتار نیروی انسانی است. البته این موضوع در صورتی میتواند به مهمترین عامل تبدیل شود که تمامی استانداردهای لازم از قبل رعایت شده باشد.

برای مثال یک دستگاه تزریق پلاستیک باید دارای بهترین متریال باشد تا در نهایت محصول مناسبی به سرمایهگذار ارائه کند. حال اگر سرمایهگذار از نیروی انسانی متخصص، بهترین متریال و غیره بهره نبرد، عمر دستگاه خود را پایین میآورد.

از جمله دیگر عوامل تاثیرگذار در عمر یک قالب تزریق میتوان به تمیزکاری صحیح مسیر خروج هوا، گریسکاری به موقع اجزای متحرک، استفاده از یک برنامه نگهداری مناسب و غیره اشاره کرد.

دستورالعمل نگهداری از قالب تزریق پلاستیک

همانطور که پیش از این هم گفتیم مهمترین عاملی که میتواند بر افزایش عمر یک دستگاه تزریق قالب تاثیرگذار باشد، نحوه رفتار انسانی با آنها است. در این بخش قصد داریم مهمترین نکات نگهداری از یک دستگاه تزریق قالب را با شما خونندگان عزیز در میان بگذاریم.

برنامه نگهداری از قالب تزریق پلاستیک باید شامل چه مواردی باشد؟

- تدوین کردن دستورالعملهای مورد نیاز برای نگهداری قالب مانند مونتاژ، روغنکاری و تمیزکاری و همچنین ارائه آموزشهای لازم در این زمینه

- تصمیمگیری درست درباره نحوه پرداخت هزینههای نگهداری دستگاه

- تصمیمگیری درباره نحوه انجام تغییرات و فرآیندهای لازم

- مسئولیت دادن به کارکنان برای انجام وظایف مربوط به نگهداری دستگاه

عوامل موثر بر برنامه نگهداری از دستگاه تزریق

- میزان پیچیدگی قالب

- جنس قالب

- جنس قطعه تولیدی

- بکارگیری ناصحیح